Ming Xiao는 CNC 선반 터닝 서비스를 제공합니다.

우리는 전문가입니다 터닝 부품 중국의 제조 업체, 우리는 스테인레스 스틸 회전 부품, 탄소강 회전 부품, 알루미늄 합금 회전 부품, 황동 및 구리 회전 부품 생산을 전문으로하며 때로는 플라스틱 회전 부품도 만듭니다. 우리는 CNC 정밀 회전 서비스, 자동 및 반자동 회전 서비스를 제공합니다. , 수동 터닝 서비스.

CNC 선반 터닝

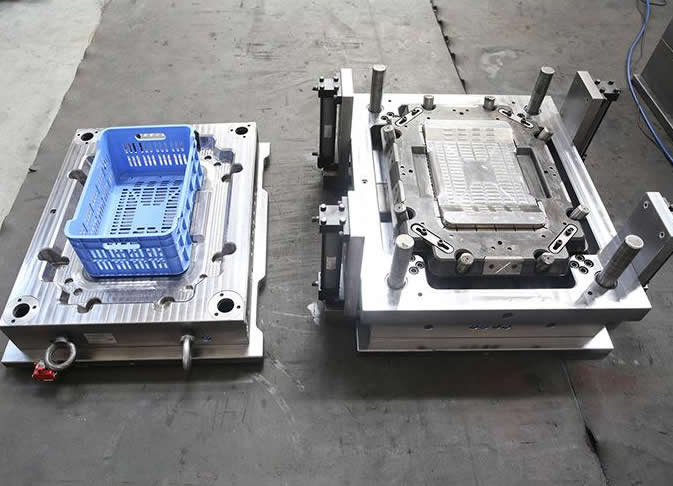

선반 터닝 가공 기술은 기계 부품 생산에 널리 사용되며 선반에 있으며 직선 또는 곡선 운동에서 공작물의 회전과 도구 동작을 사용하여 블랭크 모양과 크기를 변경하고 도면 요구 사항을 준수하도록 처리합니다.

그리고 CNC 선반 터닝 머신은 공작물마다 다르며 저정밀도 및 정상 수량 회전 부품은 수동 선반으로 만들어야하며 일부 작은 회전 부품 및 대량은 자동 선반에서 작동해야하며 일부 부품은 매우 고정밀 요청 (예 : 0.05mm에서와 같이) CNC 선반을 사용하여 작동하는 것을 고려할 것입니다.

CNC 정밀 터닝

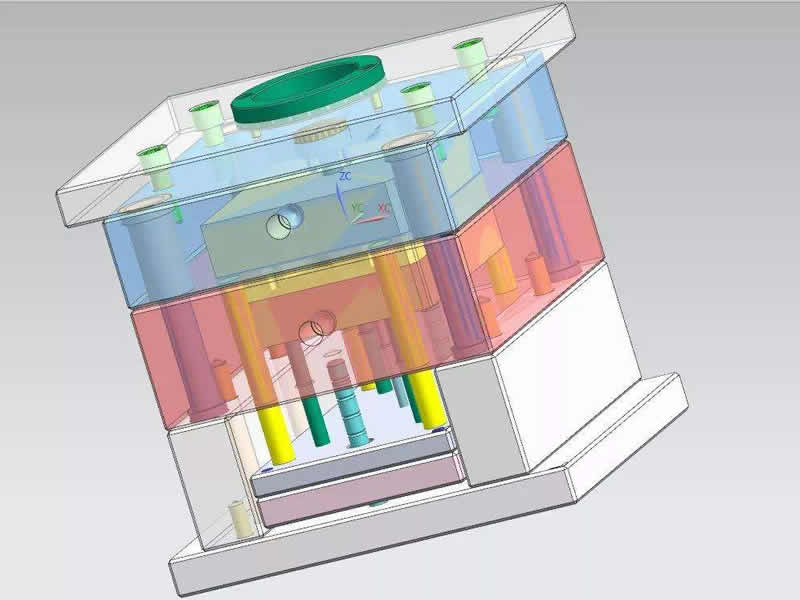

CNC 선반 가공은 자동화 공작 기계용 디지털 정보로 부품 및 툴링의 변위를 제어하는 고정밀, 고효율 가공 방법입니다. 항공 우주 제품 부품의 다양성, 작은 배치 크기, 복잡한 모양 및 고정밀 문제를 해결하고 고효율 및 자동 처리를 실현하는 효과적인 방법입니다.

CNC 선반은 가장 널리 사용되는 CNC 기계 중 하나입니다. CNC 선반은 주로 샤프트 및 디스크와 같은 회전 부품 가공에 사용됩니다. NC 가공 프로그램의 작동을 통해 내부 및 외부 원통면, 원추면, 성형면, 나사 및 끝면의 절단 프로세스가 자동으로 완료될 수 있으며 홈, 드릴링, 리밍(reaming), 리밍(reaming) 등이 수행될 수 있다. 터닝 센터는 하나의 설정으로 더 많은 가공 작업을 완료하고 가공 정확도와 생산 효율성을 향상시키며 복잡한 모양의 회전 부품 가공에 특히 적합합니다.

일부 일반 공작 기계는 부품을 처리하지 못하거나 불편하게 처리하고 처리 품질이 안정적이며 작업자의 노동 집약도가 감소합니다.

당신이 우리의 관심을 바랍니다 CNC 선반 터닝 서비스, quate를 얻기 위하여 저희에게 조회를 환영하십시오.